BIM正向设计是什么?如何走好BIM正向设计的道路

近年来,无论是国家行业政策还是技术需求方面,都非常重视信息化建设以及BIM 技术的发展。由于设计在工程全产业链中处于龙头地位,是工程最主要的信息来源,同样BIM 设计也是BIM 应用的信息源头。因此,在设计中应用BIM 技术,对于工程全生命周期的BIM 应用至关重要。

目前,限于技术发展的现状和设计人员掌握BIM 技术的程度,还很难做到完全意义上的BIM 正向设计。大部分企业采用的BIM 设计应用是翻模,而翻模只是BIM 发展的一个过渡,但也有其积极的作用。例如可以集成信息,进行碰撞检查、方案优化、可视化交底等,但是BIM 翻模的核心和主体还是依靠CAD,而BIM 信息模型只是附属部分,这不仅对设计人员造成了负担,而且也不符合BIM 技术的初衷。应用BIM 进行正向设计的目标是能够直接在三维环境下进行设计,即模块化参数化设计、方案优化、自动出图、图纸与模型相互关联,甚至可以与计算模型结合,同步优化,这个过程才是我们所理解的BIM 正向设计。

BIM 设 计 概 述

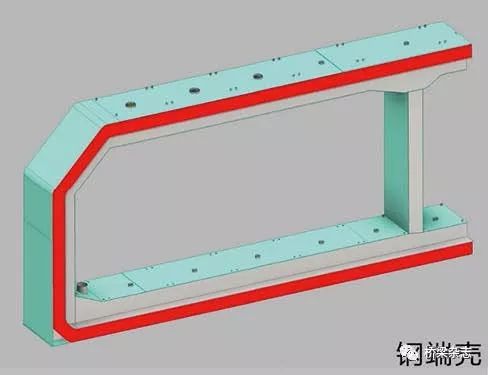

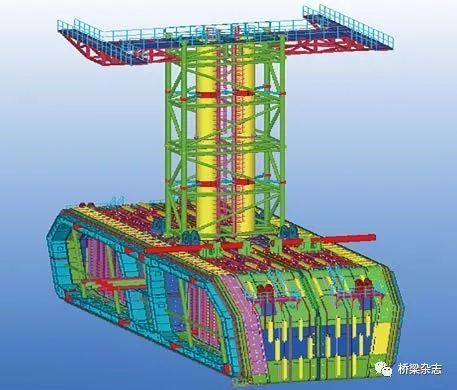

钢壳参数化模型①

如果把二三十年前使用CAD 进行计算机辅助设计,作为第一次工程信息化革命的话,那么现在的BIM 技术应用就相当于第二次技术革命。对于现阶段的正向设计,我们还面临着很多亟待解决的问题:设计生产任务繁重、设计平台本土化差、非数字化交付成果、自动出图效率较差等。尽管困难重重,中交公路规划设计院从三四年前就开始配备专门人员进行BIM 技术应用,成立了专门的BIM 工作室,参与部里相关政策的调研和标准编写等工作,同时结合重点项目大力推动BIM 技术的应用。

BIM 设计的一般做法是建立一个协同工作平台,通过不断积累族库,并结合现有软件平台进行二次开发,完成模块化、参数化的快速建模。然后联通计算分析模型进行整体分析或局部分析,确定是否满足设计要求,一旦满足设计要求后,将形成最终的BIM 设计模型,进行虚拟展示、二维出图、工程量统计等,最后交付信息化设计模型。

BIM 正 向 设 计 实 施 案 例

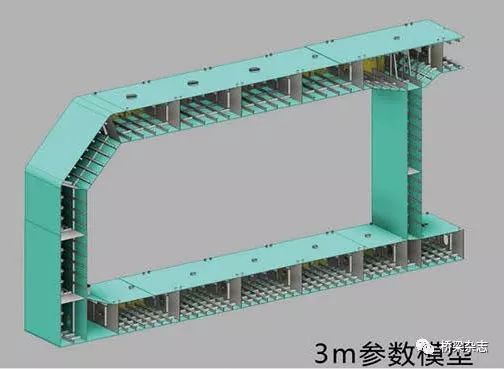

钢壳参数化模型②

本文重点介绍在典型桥梁与隧道工程中的BIM 正向设计探索应用。主要介绍的实施案例有深中通道工程、大连湾跨海通道工程、港珠澳大桥沉管隧道最终接头、昭君黄河特大桥,以及在钢桥通用图和设计建模分析一体化上的应用。

--------->>

深 中 通 道 工 程

<<---------

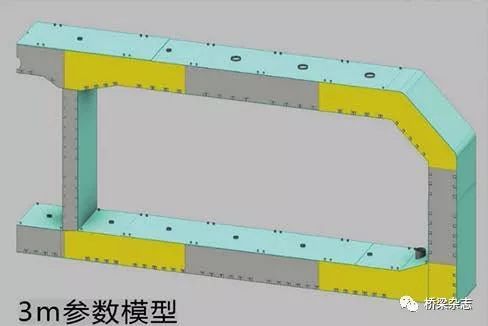

钢壳参数化模型③

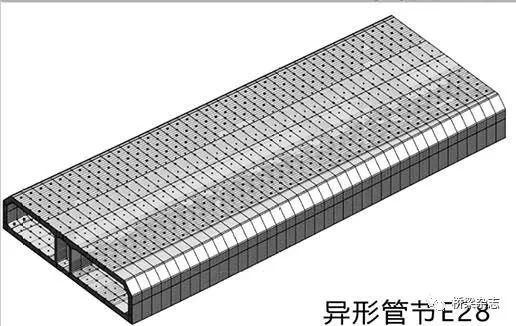

深中通道沉管隧道采用钢壳混凝土沉管结构,结构形式非常复杂,而且工程量巨大,有26 个标准管节,6 个异形管节在深水区、浅水区、过渡区的板厚均发生变化,断面宽度较大。因为设计周期非常紧张,结构形式又复杂新颖,加劲肋众多,直接进行二维制图极易出错。在这种情况下,我们选择采用BIM 进行正向设计,制定完大的断面尺寸后直接建三维模型,建立横隔板、纵隔板、横向及纵向加劲肋,横隔板和纵隔板的加劲、开孔、打洞以及其他一些构造措施。模型建立后进行方案优化,然后剖切出图,极大地提高了设计的速度和准确性。同时,考虑到方案的变动和修改,我们采用参数化的方式建立BIM 模型,通过修改参数,驱使二维图纸修改,提高作图效率,以及图纸、模型的复用性。

对管节标准3m 段和两头端建立钢壳的参数化模型,然后直接拼成整段的异形钢壳结构。另外,在深中通道设计阶段,我们也建立了工程地形地质模型,完成了整个工程中的桥梁、隧道的精细化建模,形成了可以数字化交付的BIM 设计模型。

大 连 湾 跨 海 通 道 工 程

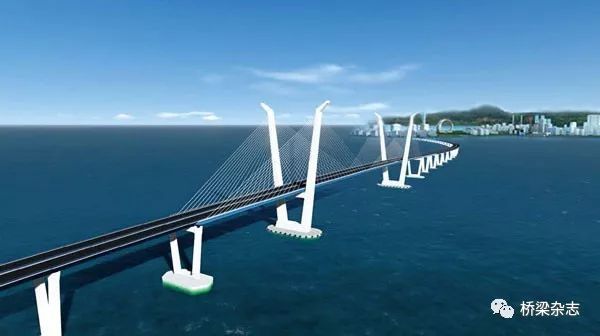

大连湾跨海通道工程

大连湾跨海通道工程是继港珠澳大桥之后的又一项技术条件复杂、环保要求高、建设标准要求极高的跨海集群工程。在初步设计阶段,建立参数化构件库,通过参数化、模块化建模,组成主桥BIM 模型,根据BIM 模型,主桥的主梁和桥墩可以实现二维出图。另外,还建立了隧道模型和人工岛模型。结合BIM 模型,利用VR 技术,进行方案细节的优化,大连湾跨海通道现在还处于初步设计阶段,后面的施工图设计将继续使用BIM 技术进行正向设计。

港 珠 澳 大 桥 沉 管 隧 道

港珠澳大桥沉管隧道—深化设计

①实体整体模型

沉管隧道是港珠澳大桥的控制性工程,是中国第一条外海沉管隧道,也是目前世界上最长的公路沉管隧道和唯一的深埋沉管隧道。最终接头是沉管隧道的最后一道工序,也是最为关键的一道工序,采用倒梯形钢壳混凝土三明治结构。

由于港珠澳大桥建设时期较早,当时BIM 技术在国内交通行业基本没有应用,所以港珠澳大桥工程没有全部采用BIM 设计。不过在2016 年的沉管隧道最终接头的联合设计中,创新性地提出了整体式主动止水新型结构,属于国际首创,设计攻关难度极大。

因此,设计组应用BIM 技术进行正向设计,完成了最终接头钢结构的深化设计、加工制造和焊接拼装过程,实现了最终接头钢结构的BIM 协同设计和数字化制造。

港珠澳大桥沉管隧道—深化设计

② 数字整体模型

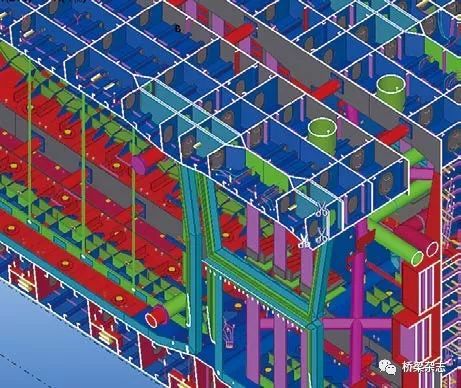

在联合设计阶段建立最终接头钢结构BIM 精细模型,包括三明治本体结构、临时顶推止水系统、临时预应力系统、临时辅助安装设施和现场连接刚接头等。因新结构需要不停地讨论论证,方案要求实时可视,BIM 模型极大地方便了设计单位与项目总经理部、施工单位、生产加工单位、国外咨询单位(例如荷兰TEC、日本NCC、威胜利、特瑞堡等)的沟通。来自日本NCC 的员工表示,虽然他们公司钢壳结构做得很多,但是还没见过这么详细的钢壳三维模型,在方案沟通阶段确实带来了很多方便。

港珠澳大桥沉管隧道—深化设计

③ 内部构造示意

港珠澳大桥沉管隧道的深化设计还包括最终接头的一些分块构造、碰撞检测。例如与施工工艺结合以后,附属吊装、舾装设施、千斤顶油管等,在这些特别容易出现碰撞的地方,如果不借助BIM 模型,根本无法准确完成。对于第一次做这种创新型结构,在制造安装工期紧,易出错,且易返工变更的情况下,正是因为使用了BIM 设计,节约了时间,提高了效率。

建立的BIM 模型可以自动生成钢结构深化设计详图(整体布置图、零件图、构件图和节段图等)和工程量清单,用于加工制造,极大地方便了钢结构的提前采购与备料。基于BIM 模型,可以进一步输出数控文件,根据实际生产工艺需求,研发工艺余量添加系统,实现BIM 设计与工艺的有效结合和衔接。在工艺余量添加系统的基础上,通过套料系统实现统筹套料、工厂切割。最后,利用BIM 模型及生成的钢结构详图辅助焊接拼装,实现钢结构的设计、制造和拼装一体化。

BIM技术是未来的趋势,学习、了解掌握更多BIM前言技术是大势所趋,欢迎更多BIMer加入BIM中文网大家庭(http://www.wanbim.com),一起共同探讨学习BIM技术,了解BIM应用!

相关培训