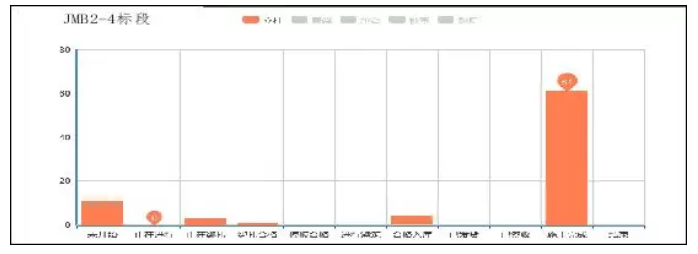

BIM装配式案例:国内首个全装配式高架路工程BIM技术应用

一、项目概况

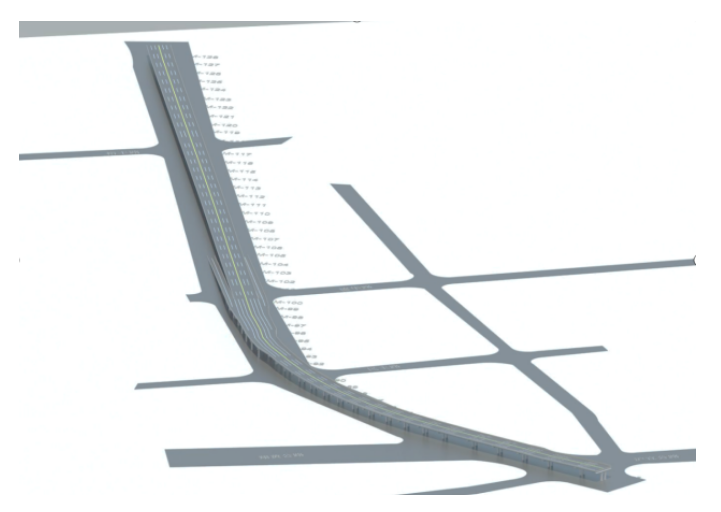

嘉闵高架路(G2~S6)工程主线高架线路起始于曹安公路以南约450m处(与嘉闵高架路),向北跨越南翔编组站后沿现状沪宜公路到S6为止。其中,嘉闵高架路JMB2-4标(简称JMB2-4项目),包括主线高架、地面道路、真南路南侧平行匝道,全长1.67km,总投资额29025万元,为政府投资项目。

为减少对既有城市道路的占用和交通的影响,粉尘和噪音污染严重,践行绿色建造理念,提升城市高架建设水平,JMB2-4下面采用全预制拼装方式建造,是工业化、信息化和绿色建造的试点工程。

为了配合嘉闵高架路整个工程的建设,总承包单位上海建工四建集团有限公司和建设单位上海公路投资建设发展有限公司联合建立了占地面积近3万方的预制构件加工厂,用于钢筋加工、钢筋模块制作和预制构件制作。

二、项目BIM专项及创新应用

2.1预制构件深化设计与分析

采用Revit软件建立高架桥的桩基、承台、立柱、盖梁等构件的BIM模型,建模深度依据《上海市建筑信息模型应用指南》进行,为LOD500深度,包含构件配筋型号、直径、形状、长度等信息,并包括各构件波纹管、预埋件、吊点等模块位置的参数信息,创建的BIM模型,整体BIM模型如错误:引用源未找到所示。所创建的BIM模型保存并形成高架道路预制构件产品库,之后工程中若遇到类似构件,则可以直接调用构件产品库中相应模型,修改参数后即满足使用需求,满足了快速建模的需求。

采用Navisworks软件,导入建立的构件精细模型,并结合硬碰撞和基于工程知识的软碰撞检测分析,导出碰撞检测报告,碰撞检测结果。结合工程逻辑,分析排查各碰撞点,并针对各类碰撞情况逐个提出优化方案,后反馈到Revit建模软件中修改模型,达到在误差允许的范围内零碰撞。

通过Revit的API接口,开发插件自动导出钢筋翻样单,并与人工翻样单比对,保证建模和翻样结果的准确性。另一方面,通过不断积累构件钢筋深化模型,形成参数化构件钢筋模型库,方便类似工程的建模工作。

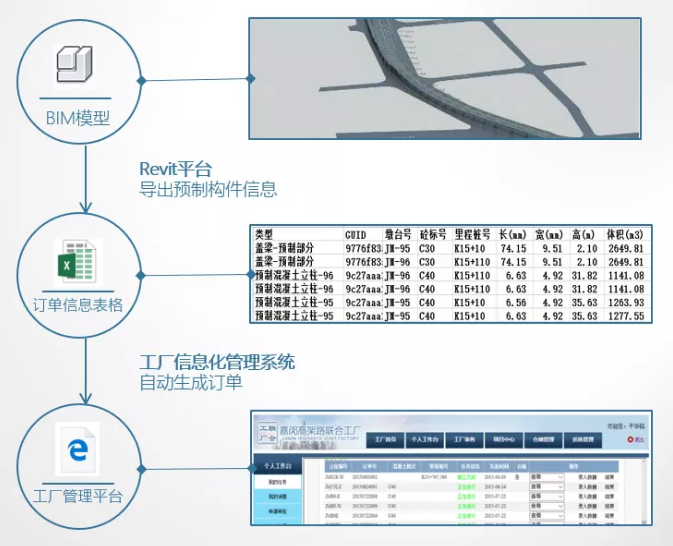

(2)钢筋数字化加工

通过Revit二次开发,根据BIM模型导出所需要加工的预制构件及预制所需要的信息,并自动生成预制构件加工订单。导出的信息包括预制构件的长度、宽度、高度、重量等基本信息及配件信息。

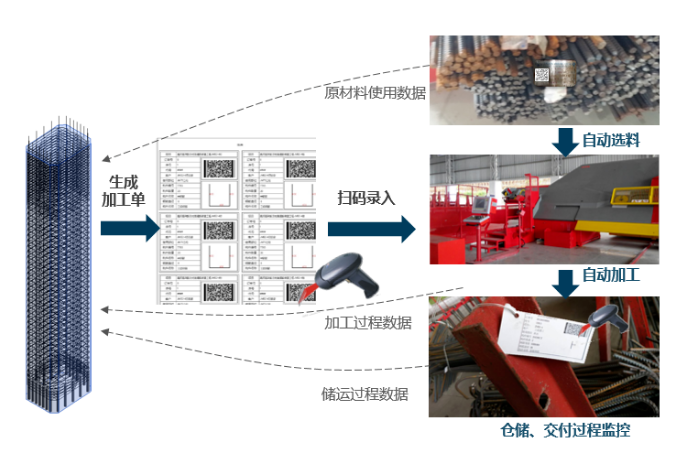

采用标准格式(BVBS)描述钢筋配筋信息,在预制工厂信息化管理系统中将BVBS格式信息自动转变为二维码信息,批量导出需要加工的钢筋料单。通过PDA扫码装置扫描生产料单的二维码,并自动导入到钢筋加工机械,钢筋加工机械根据读入的二维码信息自动完成钢筋的选料、调直、弯曲、剪断等全部加工过程,如错误:引用源未找到所示。为此本项目配置了2台意大利进口的高精度弯剪机和1台自动滚焊机,借助预制工厂信息化管理系统,借助信息化手段打通BIM模型与生产设备,实现对构件钢筋的精细化生产、管理。

另外,加工过程实现基于BIM的钢筋加工过程信息集成。如错误:引用源未找到错误:引用源未找到所示,通过原材料上料监控系统4记录钢筋加工设备正在使用的钢筋原材料批次及其直径和等级,通过钢筋加工监控系统7获得正在加工的钢筋加工单,然后通过钢筋原材料信息自动集成器8根据钢筋直径和等级计算该钢筋加工单正在使用的材料批次,并集成到BIM,为钢筋原材料信息追踪查询、成本分析和原材料余量预警等提供数据支持。本装置BIM数据库1即为工厂管理信息系统的BIM数据库,用于存储预制构件建造全过程信息,为钢筋原材料分析、生产管理和决策支持提供数据支持。

预制混凝土构件的钢筋原材料信息自动集成原理

2.2预制工厂和现场构件加工协同管理

开发了预制工厂信息化管理系统,实现了订单管理、生产规划、数字化加工、资料归档、预制构件库存管理、构件状态实时监控等功能。

通过预制工厂信息化管理系统,可以根据工厂实际堆场情况合理管控订单,达到控制生产进度,实现工厂与施工现场的预制构件订单下达、加工进度、构件堆放、构件运输等全过程协同管理技术,在保障工程进度的前提下减少库存积压,提高生产效率;并在生产规划时考虑运输和吊装顺序,保障在运输、卸货和吊装过程中避免磕碰,保障预制构件成品质量。如错误:引用源未找到所示。

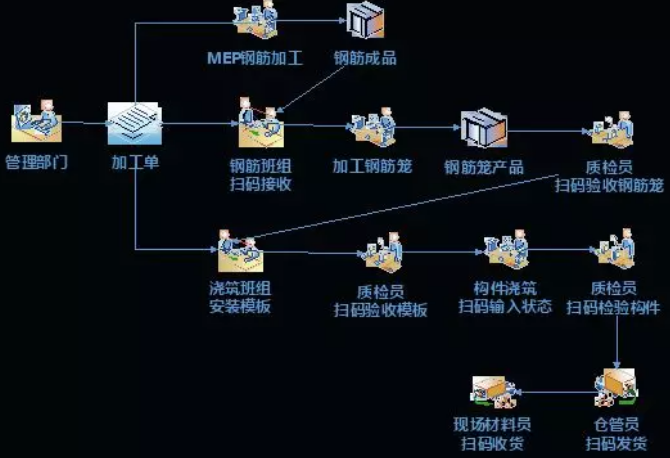

2.3预制构件全过程监控

从生产任务开始之前,预制工厂信息化管理系统便会为每一个构件自动生成一份加工料单,二维码作为唯一的身份标识码,包含构件的特征标志信息。在预制构件钢筋绑扎、模板安装、浇筑、出厂、吊装等重点过程中通过手持设备扫描二维码的方式将过程信息反馈到后台,便会自动记录和上传预制构件所处的状态信息,并自动集成到BIM模型。预制构件制作过程全过程流程及统计情况如图所示。管理人员可在后台管理系统中直观的查看所有预制构件加工过程的状态信息,如图所示。

扫描录入生产进度过程

构件状态统计分析

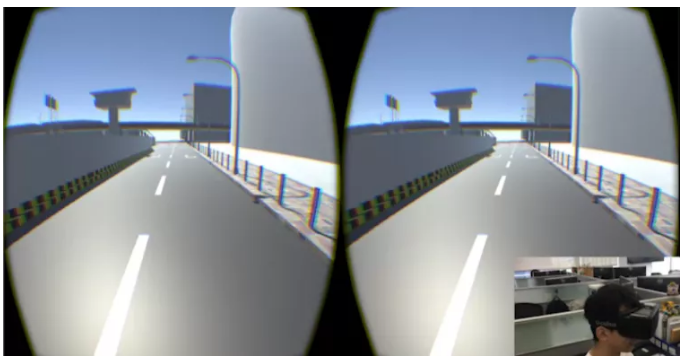

2.4翻交与吊装方案模拟

采用Unity平台建立实际道路翻交方案的模型,详细展示道路施工对周围交通的影响及交通组织状态的应对方案,包括占用车道情况、临时围挡结构、路口交通导向、警示交通指示,并借助VR虚拟现实技术对翻交方案的结果进行展示,可同道路交警主管部门高效地沟通协商方案的可行性,解决翻交方案中不科学之处。VR虚拟现实技术通过使人置身虚拟模型中,且模型都为等比例设计,工程设计人员和道路交警主管部门能“身临其境”地感受现实状况,方便决策人员对不同的方面进行比选和决断。利用此项技术,成本低且效率高。利用VR技术展示道路翻交方案如错误:引用源未找到所示。

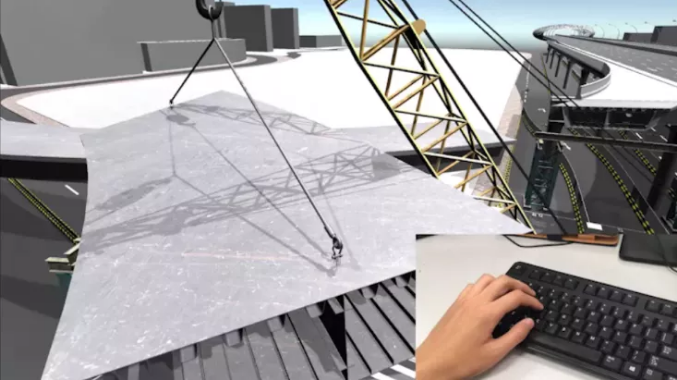

在Synchro中建立工程高架路周边现场的实际物体的三维模型,包括路灯、高压电线等市政设施,并基于Unity环境,实现模拟操作吊装机械,达到对复杂情况下预制构件的吊装工序进行精细化模拟,分析吊装方案的可行性和难易程度,并预判实际吊装中可能存在的碰撞问题和危险状况,辅助吊装方案优化和技术交底。如错误:引用源未找到所示。

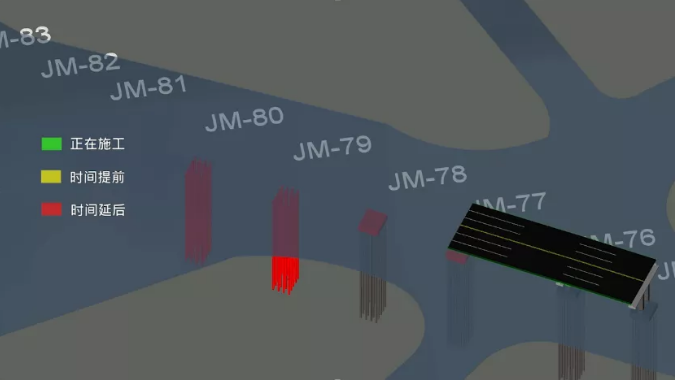

2.5虚拟进度与实际进度对比

应用基于BIM的智慧建造管理系统,标记各构件安装时间节点的状态信息,借助4D技术展现任意选定时刻的施工状态,通过可见性、透明、颜色等表示构件的未施工、施工中、施工完成等状态,实现4D过程模拟和可施工性分析;在基于BIM的智慧建造管理系统中,结合通过二维码扫描录入的实际进度信息,与计划进度对比,分析实际施工进展状况,辅助进度管理,保证工程总进度能准时完工,如错误:引用源未找到所示。

施工任务进度管理和对比分析

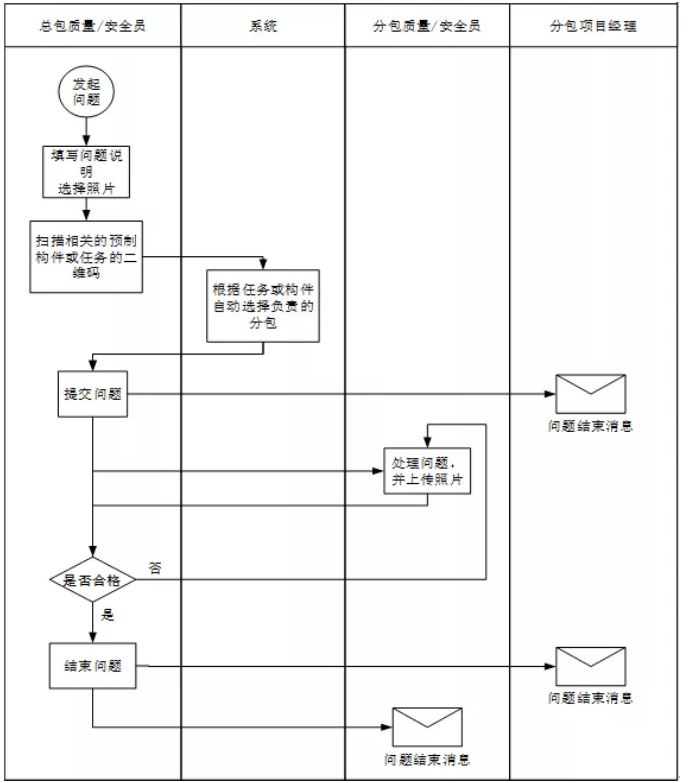

2.6基于移动端的质量安全管理

通过PDA、智能手机等移动设备,将现场发现的质量和安全问题通过照片、文字描述等方式上传到智慧建造管理平台,并通过扫描二维码等方式关联到施工段或构件,指定相关技术人员协商处理。技术人员可在智慧建造管理平台中查看并处理这些工程问题,智慧建造管理平台会对质量和安全问题进行集中统计分析,方便技术人员对施工关键节点中出现频次较高的问题研究解决,指导改进工艺和流程。质量安全问题处理流程如错误:引用源未找到所示。

质量安全问题处理流程

三、项目BIM应用总结

本项目在施工准备阶段和施工实施阶段,积极推进BIM应用推广,包括基于BIM的钢筋数字化加工、基于二维码和4D技术的材料和堆场管理、基于BIM和二维码技术的全过程状态信息监控等技术,在推进这些应用付诸实际后,也对项目的管理、质量、经济和进度等带来了颇多好处和效益。

采用BIM技术的第一年,由于管理模式还未适应、加工班组对新加工机械和操作平台较为生疏,导致管理等方面的效率未能达到饱和状态,仅减少人工8人、提升成品率9%,节约工期1个月,综合节约经济成本200万。项目运行的第二年度和第三年度,由于BIM技术运用的较为娴熟,其效率已经达到了最佳状态,平均较少人工10人,提升成品率10%,节约工期1个月,综合节约经济成本400万。

BIM技术是未来的趋势,学习、了解掌握更多BIM前言技术是大势所趋,欢迎更多BIMer加入BIM中文网大家庭(http://www.wanbim.com),一起共同探讨学习BIM技术,了解BIM应用!

相关培训