设计施工一体化BIM应用:山西安装BIM案例—超大型模块“DPMA”一体化施工技术

文章来源:施工企业管理杂志社

山西金能铜铟镓硒太阳能项目

山西金能铜铟镓硒薄膜太阳能项目为新一代太阳能电池板的绿色产业基地,总建筑面积约6.8万m2。

其中102#动力站是一座极具代表性的大型装配式机房,建筑面积达4242.44m2。

其主要设备有4台冷水机组、16台大型循环泵组、4台燃气锅炉、5台锅炉循环泵组以及8组冷却塔。管道最大口径达DN1200,管线总长度约2000m。

BIM+DPMA一体化工程技术

模块化装配式机电安装因其自成一体的施工形式,不依赖土建主体,成批量泵组模块及管线可提前在移动式加工站预制,效率高,质量好,减少现场交叉作业,可大幅度节省工期。

适用于各类施工工期紧张的机房项目。

针对102#动力站进行模块化装配式的研究与探索,自主研发集BIM深化设计、平台化管理、移动式预制、装配式施工于一体的机电安装工程体系(以下简称“DPMA一体化”)。

切实解决了102#动力站的工期问题,实现了基于BIM技术从设计到施工的平台化数据流管控,其具体内容如下:

D:深化设计Deepeneddesign,即BIM深化设计。该项目以BIM技术为支撑,实现了工程建设各阶段数据资源整合集成,全面推进BIM技术在项目全寿命周期中的应用。

P:Platformmanagement,即平台化管理。打造共享BIM平台,从项目的策划实施、过程管控、专项应用等方面进行模型整合集成。在模型轻量化、工程进度可视化、工程量统计等方面进行系统性的BIM管理应用。

M:Mobileprefabrication,即移动式预制。在项目现场直接搭设移动式预制加工站,以标准化流水线加工代替了传统粗放式生产模式,大大降低了成品、半成品预制件的运输成本,提高了生成效率。

A:Assembly,即装配实施。采用循环泵组模块化装配、预制管排整体提升等先进的装配技术,最大限度地节约资源、提高效率和保护环境,将建筑产业化的理念贯穿到工程建设的全过程。

BIM+DPMA技术在102#动力站中的应用

1、BIM深化设计

▌针对本项目采用了两种装配方法进行深化设计

(1)泵组模块化

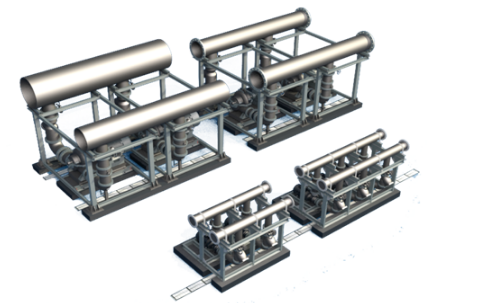

泵组模块

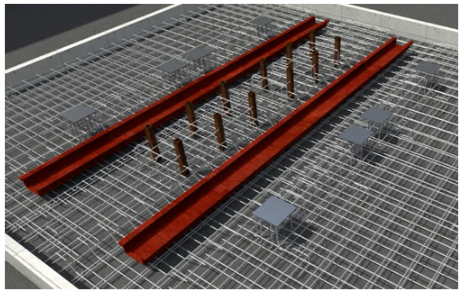

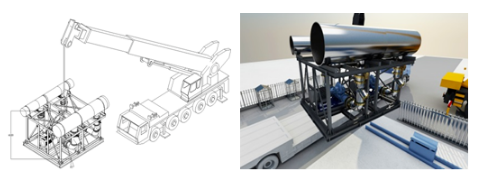

制作有利于吊装及运输的型钢框架,将各类水泵设备、阀件、管线高度集成于一体,采用BIM技术针对泵组模块进行深化设计,并依据设备参数及主管线动载计算选择合适的型钢,确保模块的稳定性。

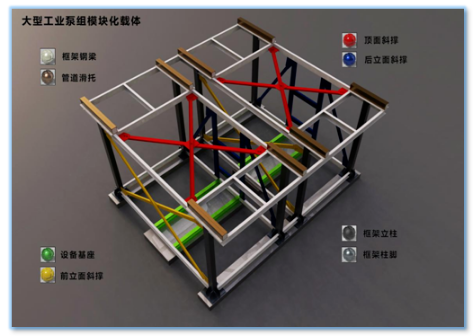

模块化型钢框架

斜撑用于框架横向与竖向的加固处理,增加框架强度,防止模块在运输过程中框架发生扭曲变形。

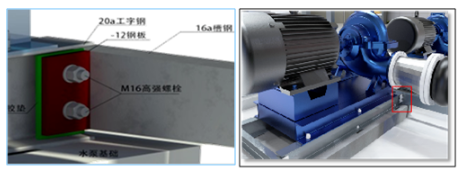

创新小发明——“减震桥”、水泵与基础固定为地脚螺栓二次灌浆

设置工字钢在架体下部,用以搭载水泵泵体,水泵基座与工字钢打眼螺栓连接,工字钢与架体间采用创新小发明——“减震桥”连接,有效的避免了与基础刚性固定的水泵运行时产生的震动传导至架体引发系统共振。

(2)预制管组类装配

不利于组合模块的大型设备,例如冷机机组等,应用BIM技术将其管线合理进行分段,实现场外预制,现场法兰连接,无焊接作业。

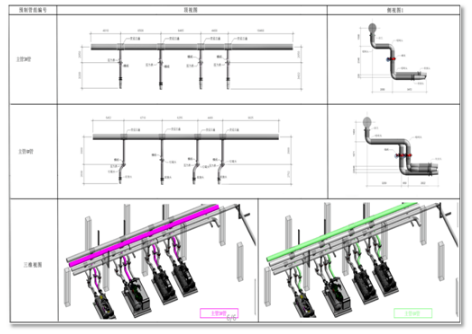

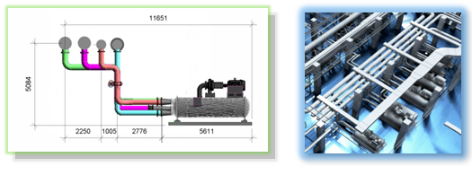

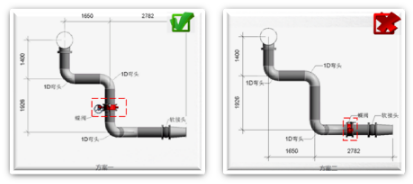

冷机主管及支管合理化分段

冷机主管及支管合理化分段以及冷机区域效果

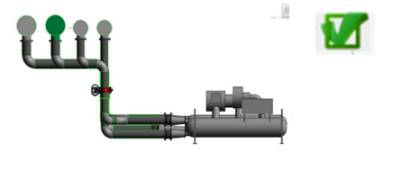

应用BIM技术对冷冻机组进出口处支管进行排布,拟定多套方案,进行方案优选,最大程度优化阀门操作空间,整体观感效果好,落地支架布置合理。

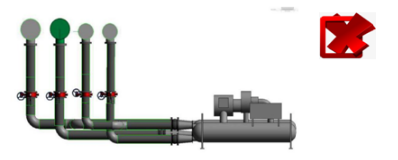

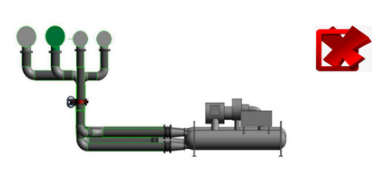

冷机支管方案一

冷机支管方案二

冷机支管方案三

冷机支管处阀门安装

▌102#动力站模块化基础及管线综合排布

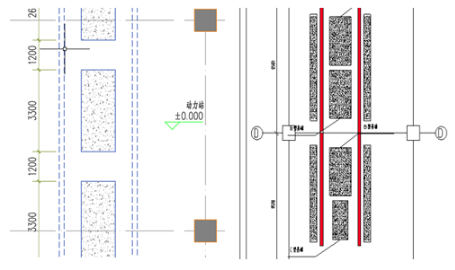

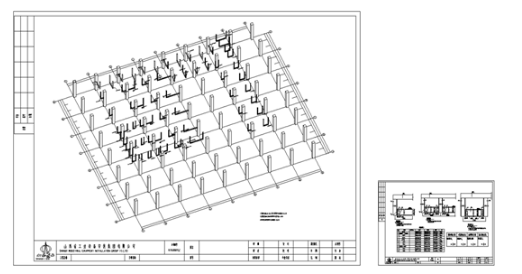

(1)模块基础与排水沟优化

采用模块化装配,须对原设计中设备基础与排水沟进行优化,增设模块化框架下方的条形基础,用以支撑框架立柱,并预埋方形钢板与立柱下方钢板焊接,增强模块水平向稳定性。

将排水沟位置设置于条形基础与设备基础之间的泄水阀下方,方便系统泄水。

原设计与深化设计

排水沟与预埋钢板

对原设计中设备基础与排水沟的优化,不仅有利于模块化装配,还提升了102#动力站的场内空间利用率,方便后期运维检修。

检修通道拓宽

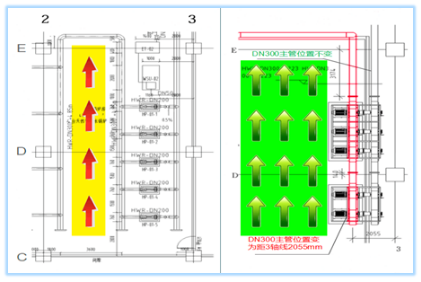

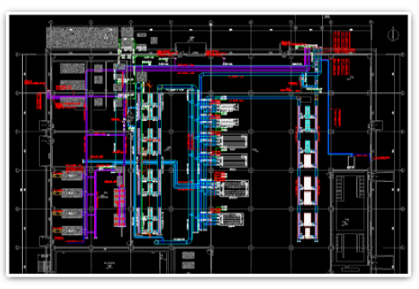

(2)102#动力站综合管线排布

基于模块化基础位置与排水沟位置,依据设计院提供的原设计图纸、设备选型样本、结合现场实际情况、施工验收规范等,应用BIM技术进行深化设计及管线综合布置。

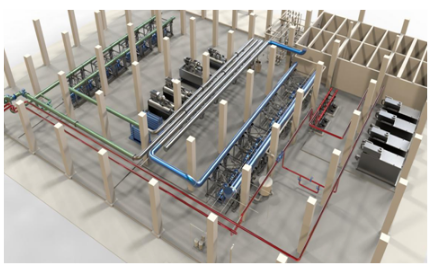

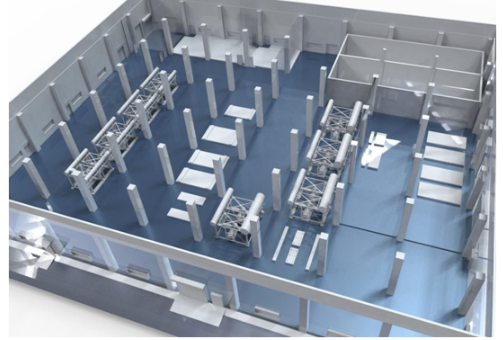

管线综合布置

管线综合布置模型

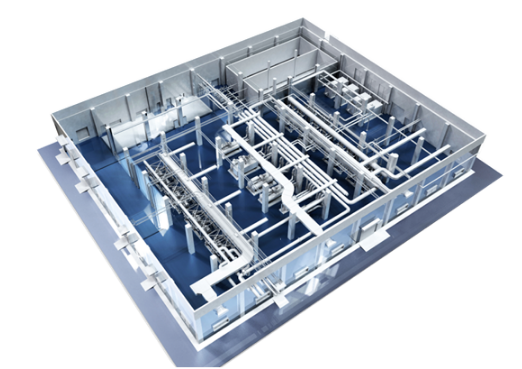

将各专业模型整合,制作电子沙盘,便于工程人员实时查看模型,可进一步提高施工质量,有效减少施工总工期。

102#机房全专业模型

2、平台化管理

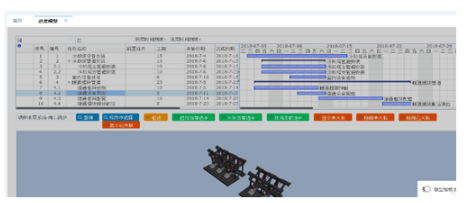

将不同阶段项目模型实时上传,模型轻量化处理,在web端对模型进行浏览分析。

BIM平台电子沙盘

▌业务数据集成化

业务数据集成—模型按专业分类上传平台,工程净量相应统计完成,并将各构件属性进行提取,形成所需数据的读取和记录。

完成项目信息数据收集和整体应用储存。并进行企业定额数据库建立,将项目人、材、机消耗水平进行统计关联,并针对装配式机房及时动态创建、管理维护和共享,将工程项目BIM模型集成在一个数据库中,建立起5D(3D实体+1D时间+1DWBS)关联关系数据库,创新装配机房的管理应用。

工程量统计

▌工程进度可视化

工程进度可视化——将项目的土建专业、结构专业、冷却水系统、冷冻水系统等BIM模型建立完成并上传至平台,与进度进行关联,模型按照进度进行生长动画,并可实时查询不同阶段所属进度状况下的工程量情况,与实际进度进行比对,分析找出关键线路滞后的原因,有针对性的协调解决相关问题,为施工的顺利开展奠定基础。

进度关联模拟

▌物料状态跟踪化

物料状态跟踪化——经整体方案确定及深化设计后形成的图纸,包括基础布置图、设备定位图、排水沟布置图、机房管线定位图、装配模块施工图、预制管段施工图、支吊架定位尺寸图等,在每张图纸的制作中,采用自主研发的系统平台进行图纸的制作追溯,提高了现场管理人员的图纸交底和装配工人查询的效率。

物料管理平台

▌工程算量整合化

工程定额设置:在BIM模型统计出工程量的基础上,选取相应的定额子目。

工程量维护:对于模型中未体现的工程量(如试压、调试等),添加相关联的定额子目。

工程概预算:对应的定额子目生成预算,进行人、材、机价差调整及主材设备价的录入。

措施项目计价表:对应各专业的措施项目,可调整各项措施的费率。

工程费用表:对应各专业费用表,生成最终的工程造价。

安装工程费用表

3、移动式预制

1、预制完的管段经复核数量、尺寸、质量外观等,在构件上标明编号,以便日后确认。

2、针对预制好的模块框架,以框架内的设备基座平整度不超过1mm为复合标准。确保框架和设备基座、管道支撑的相对水平、垂直度。

3、将设备固定在框架内部的设备底座上,将设备底座视为基础,按照厂家提供的水泵图纸进行安装固定。

4、完成框架内部管线、阀组、管道附件等构配件的拼装,直到模块按照深化设计要求组装完成为止。

移动式管道预制加工站

模块化拆分

各类组件、管道及模块框架移动式管道加工站进行预制组装

预制加工

4、装配实施

▌模块吊装与场外运输

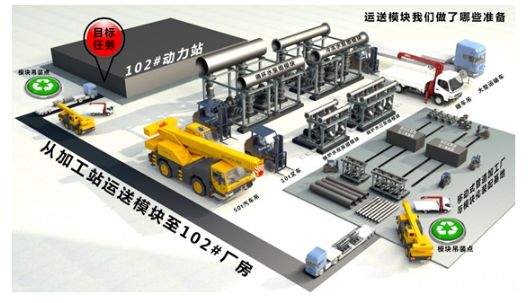

场外吊装与运输示意

由于模块框架为5.4m×4.7m×3.1m,加上水泵和变径重达12t,本工程决定采用板台运输方案。

运输板台采用20#H型钢焊接成5.6m×4.9m的板台(板台间隔根据现场制定),上面垫上一层10号钢板,四角安装M27号(等级:4.8级)的吊环螺栓,该型号螺栓单个承重8.38t(模块整体加板台为20t×1.5=30t)注:吊车系数为物体重量的1.4-1.6倍。

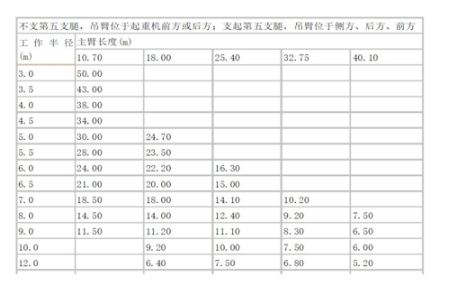

吊车的选型:根据汽车吊装机械性能表吊装模块框架选用50t吊车,能够满足吊装要求。

吊车选型参照表

三维模拟吊车起吊

现场吊车起吊

▌场内运输

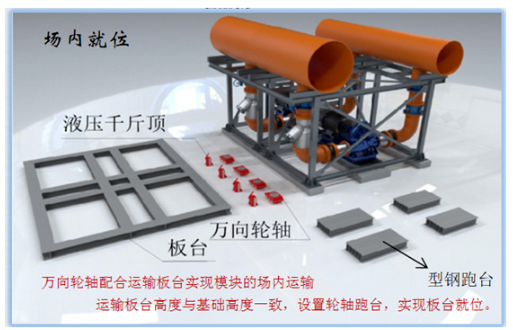

场内运输就位原理

相较于国内一般装配式机房不同的是,本项目单个模块框架长5.9m、宽5.5m、高3m,加上水泵和变径等重达12t,经研究决定采用如图所示板台运输。

(1)将预制拼装好的设备模块固定在专用的运输板台上,运输至机房现场,通过万向轮轴将板台和模块整体滑向设备基础。

(2)预先设计好板台的顶标高和基础表面高度,使其保持一致,在模块和排架之间加入万向轮轴,推动模块使模块精准就位在设备基础上。

(3)待模块就位后进行找平找正。找平找正以模块内的设备为中心,之后将模块之间进行法兰连接完成装配安装。

场内运输就位模拟

液压千斤顶配合小型运输坦克与场内模块运输

框架运至基础、模块框架准确就位

▌管段整体提升技术与模块对口

(1)管排整体提升:创新应用叉车专用管架同步抬升主管排,就位后,将支架横梁栓接在立柱上,完成管排的整体提升组对。

管线支吊架位置及形式

管排整体提升

(2)模块管口对接:加工站预制组装完成的模块只需进入现场后完成对接即可。

管径大小:DN600(含DN600)以下的管道口采用法兰对接,DN600以上的管道我们采用现场焊接的形式。

管口对接示意

管理措施及效益分析

1、BIM+DPMA工程一体化管理措施

BIM+DPMA工程一体化管理措施

2、效益分析

▌投入产出分析:

1、缩短总工期35天。

土建施工周期45天,传统机电安装施工周期60天(包括:管道安装37天、焊缝防腐3天,试压3天,冲洗2天,调试5天,保温10天),总工期105天;

大型双泵组机电装配化施工技术施工周期50天,其中管道预制施工周期25天(期间与土建并行施工),管道现场装配2天(后期施工工序与传统施工相同),总工期70天。

2、节省人工费902751元。

传统管道安装施工周期37天,每天14个班组(每组7人):37天×14组×7人×285.5元/人=1035223元

管道预制施工周期25天,每天4个班组(每组4人),现场装配施工工期2天,每天4个班组(每组8人),每人平均工资按285.5元计:25天×4组×4人×285.5元/人+2天×4组×8人×285.5元/人=132472元

因缩短工期而节省的人工费用为:1035223-132472=902751元

3、节省施工机械台班费147289元。

传统机电安装使用周期60天,用2台10t叉车,每个台班费用为2400元:60天×2台×2400元=288000元

装配化施工工期为27天,用2台10t叉车,每个台班费用为2400元。管道预制加工站内各类设备购置费用为80万元,使用期限为5年:27天×2台×2400元=129600元

800000元÷5年÷365天×25天=11111元

因缩短工期而节省的机械台班费用为:288000-129600-11111=147289元

山西金能铜铟镓硒薄膜太阳能项目102#动力站使用大型双泵组机电装配化施工技术共降低的工程费用总计:147289+902751≈105万元;缩短工期105-70=35天。

体会与展望

采用装配式机电施工方式在金能项目机房共计节省工期近两个月,使金能项目提前一个月进入投产状态,带来的良性循环效益不可估量。

随着国家对环保工作的力度不断加大,装配式机电施工技术采用集中预制加工,现场装配化施工,其加工过程中的固、液、气态污染物容易收集处理,施工绿色安全。

装配式机电安装工程技术在未来的规范化、高技术含量的建设市场上必有广阔的推广应用前景。

此外我们计划基于模块施工技术,打造模块化预制基地,以此辐射周边所有机电安装项目,让模块化施工技术为更多的机电项目服务,通过其绿色环保,高效低耗的施工作业特点推进经济结构的调整和环保型产业的建设,在建立机电行业特色标准化市场的宏伟道路上,迈出了坚实的一步。

BIM技术是未来的趋势,学习、了解掌握更多BIM前言技术是大势所趋,欢迎更多BIMer加入BIM中文网大家庭(http://www.wanbim.com),一起共同探讨学习BIM技术,了解BIM应用!

相关培训