BIM案例:Tekla+BIM技术在俄罗斯亚马尔工程包中的应用

摘要:俄罗斯亚马尔LNG项目FWP5工程包施工任务地处俄罗斯北极圈极寒地区,环境最低温度达-52℃,结构材料耐低温,节点形式特殊。该项目的整个建造过程,即从设计、详图、加工制造到安装均采用Tekla软件进行整合,充分体现了BIM的管理思想,达到了资源共享、协同合作、精细管理、提高效率的目的。在简要介绍项目背景的基础上,较详细阐述了Tekla+BIM技术在项目结构设计、项目深化设计中的应用,说明了流水化预制过程中的预制要求、工作流程、Tekla模型的使用等,最后对工程安装等方面的内容进行了论述。

俄罗斯亚马尔LNG项目FWP5工程包共包括39个模块,总质量10000t,板材下料80244块,型钢下料14041根,组焊构件18235根,由Technip、JGC、CHIJYOUDA三家国际承包商联合总包,中国寰球工程公司与中国石油海洋工程公司海工事业部联合承包,中国石油天然气第六建设公司负责主体施工。该项目从设计到施工建造,运用BIM建筑信息模型技术,不但实现了项目的增值,同时培养了一批能熟练使用BIM技术的人才。

1、结构设计

根据亚马尔LNG项目FWP5工程包地处北极圈、全年施工时间少、工期紧的特点,结构设计方案采用模块设计,在中国场地预制构件,然后运输至欧洲中转组成模块,最后船运至亚马尔地区安装,从而达到加快现场施工进度的目的。

为减少设计出错率,总包单位JGC采用BIM设计流程。设计工程师采用PDMS软件进行三维工厂设计,从模型直接导出输出Tekla(结构专业),然后采用Tekla与Staad协同设计,Staad通过数据分析,待模型满足规范要求后,输出优化的杆件信息及数据到Tekla,Tekla完成建模等详细设计后,输入数据至PDMS,检查是否存在与设备、管道、电气仪表等专业的碰撞问题,并随时进行校对检查。通过模型模拟现场施工以及时发现问题,具有可视化、协调性、模拟性、优化性的特点,从而达到最大限度降低出错率的目的。工程的Tekla模型见图1,具体的安装实体见图2。

2、深化设计

设计工程师们提供的Tekla模型,内容仅仅涉及杆件信息,缺少节点形式,根本无法满足施工生产的要求,但该模型避免了加工设计工程师们重复建模的风险,同时降低建模的出错率,充分体现了资源共享与最大限度降低出错率的协同作用理念。

在深化设计节点及绘制施工图阶段,建模质量的好坏直接影响工人的施工质量,加工设计工程师必须对模型的准确性负责,除了具备较强的三维建模基础外,同时还必须处理以下各个方面的问题。

(1)复核节点的正确性以及模型与设计图纸的一致性。

(2)建立统一的图纸编号规则。以034-SPP-311模块为例,其图纸的编号如下:

整体布置图(GENERALARRENGEMENTDRAWING):YAMCPH-SD-034-SPP311-ST-DWG-0001~0999。

构件图(MEMBERDRAWING):YAMCPH-SD-034-SPP311-ST-DWG-1001~1999。

零件图(PIECEDRAWING):YAMCPH-SD-034-SPP311-ST-DWG-2001~2999。

排版图(CUTTINGPLAN):YAMCPH-SD-034-SPP311-ST-DWG-3001~3999。

加工预制图(PRE-FABRICATIONDRAWING):YAMCPH-SD-034-SPP311-ST-DWG-4001~4999。

三级结构加设图(FORTERTIARYSTRUCTURES):YAMCPH-SD-034-SPP311-ST-DWG-5001~5999。

(3)建立统一的编号系统。以034-SPP-311模块为例,构件编号如下:

第一,对于每种构件的主零件(型钢),按照其型号规格进行统一编号。如25SH1型钢的构件编号为:模块号-型钢型号-顺序号,如:SPP311-25SH1-1/2/3/4/……

第二,为了便于区分,零件按以下规则编号。构件的主零件编号直接在构件编号后面增加“A”,如:SPP311-25SH1-1-A;其余零件编号:模块号-P顺序号,如:SPP311-P1/2/3/4/……

(4)碰撞检查。模型建完并经自检合格后,还需使用碰撞校核命令进行校核,检查是否存在节点未设置、零件相互干涉、螺栓孔超出规范要求等影响现场安装的问题。通过三维的可视化检查,模拟现场安装场景,不但可以降低出错率,同时还可以提前解决可能出现的安装问题。

(5)自动套料及提供材料采购计划。

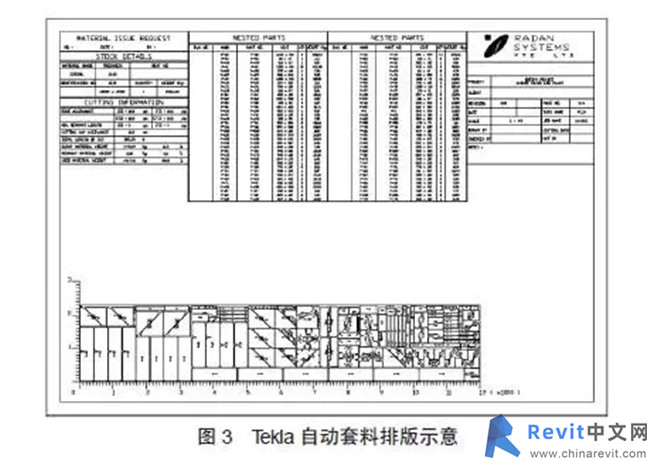

其一,Tekla自带的套料软件Nestmgr能自动套料模型所有的板材零件,同时能结合工厂设备的工作方式调整切割间隙,调整排版顺序(见图3),不但达到充分利用材料的目的,同时也为自动化生产提供强有力的技术支持。

其二,提供采购计划。Tekla自带材料清单,根据模型导出的清单结合制造工程中的损耗系数与规范要求的技术条件,即可完成采购清单的建构。由亚马尔项目模型自动套料程序提供的采购计划,使用的板材与班组工人排版相比较,材料节省率可达到5%以上,能最大程度减少型材的拼接焊缝,型钢拼接数量不超过50根。

(6)输出图纸。钢板排版图、型钢排版图、钢板零件图,型钢零件图、型钢构件图配对同步输出图纸,为流水化预制提供技术条件。当涉及预制与安装同步进行时,必须按照安装进度要求,匹配输出图纸。

(7)模型分享。

第一,设计工程师导入模型至PDMS软件,即可检查结构专业与设备、管道、电气仪表专业是否存在碰撞,以及时发现问题,降低设计出错率。

第二,制造工程师根据模型,导出各种报表,节省大量数据输入工作量,运用三维模型对班组工人进行交底,形象直观,使工人更容易理解施工程序以及技术要求。

(8)变更管理。在Tekla模型图纸列表数据库中,建立变更升版图纸清单、升版次数、升版说明,从而对升版构件进行动态管理,使图纸变更升版受控。

3、流水化预制

3.1预制要求

适当超前(一般一个星期)钢板下料,主零件型钢下料与钢板下料匹配,组焊工序根据下料匹配状态安排组对焊接顺序,实现流水化作业。

3.2工作流程

钢结构制作的主要流程为:标识移植、切割下料、钻孔、组装、焊接、释放六大工序,施工生产过程严格按照工序间的流程及各流程工序程序文件进行管理。钢结构制作流程见图4。

3.3Tekla模型的使用

(1)输出各种报表,指导生产。根据项目特点,使用Tekla生成《板材零件清单》《构件清单》《构件零件清单》,统计板材下料数量、型材下料数量、钻孔数量、组对焊接数量,在准确的工程量的基础上进行计划统计,生产决策时以构件为对象匹配安排下料、组对焊接。

(2)输出数控文件。使用Tekla输出的数控文件,通过数据转换,使数控切割机按1∶1的比例自动切割,不必手工划线;数控文件还可以用于数控平板钻孔和数控三维钻床,实现钻孔的自动化操作。从最初的工厂设计到加工生产的自动化下料钻孔,均通过模型进行传递,进行信息化管理,实现了资源共享,不但质量提高,而且效率也有明显提高。

(3)匹配下料钻孔。根据施工现场的安装进度及流水化预制要求,技术部门通过模型匹配提供排版图、零件图、构件图,生产部门匹配安排下料、钻孔,实现下料与组对的无缝对接。

(4)组对焊接。根据模型可直观发现立柱组对焊接的重点与难点,以便针对性地进行技术交底。

4、安装

根据业主的要求、场地条件与模块的特点编制施工方案,吊装顺序可通过模型具体到每一根构件,达到精细管理的目的。

不管是采用分片吊装,还是采用组框吊装,均能在Tekla模型中轻易查询重量及重心位置,为吊装方案的编制、吊装设备的选择等提供可靠的数据。

在项目的实施过程中,预制与安装往往同步进行,这对预制顺序提出了更严格的要求。根据模型模拟安装顺序,优先安排预制最先安装的构件,实现预制与安装的无缝对接。

5、结束语

以Tekla为载体,通过运用BIM技术,进行工程信息资源共享,信息化管理,整合设计、制造、安装资源,提高效率,降低成本,是一个必要的过程,也是提高企业核心竞争力的有效方式。根据该工程的实践,介绍了Tekla+BIM技术在结构工程建设领域应用的优势,为今后设计、制造、安装资源的共享及信息的传递提供借鉴,也为下料、预制流水化、自动化作业、精细化生产管理提供经验。(作者:中国石油天然气第六建设公司黎泳宏海洋油气网整理发布)

BIM技术是未来的趋势,学习、了解掌握更多BIM前言技术是大势所趋,欢迎更多BIMer加入BIM中文网大家庭(http://www.wanbim.com),一起共同探讨学习BIM技术,了解BIM应用!

相关培训